做VOCs治理必须掌握技术

做VOCs治理工程,在了解废气工况后需要特别注意废气中的腐蚀性成分,特别是酸及卤代烃物质。酸性物质如盐酸,就特别要注意VOCs治理设备的材质选择,当采用燃烧法治理VOCs时,要注意废气中的卤代烃物质,这不仅可能使催化剂中毒,同时焚烧后产生的酸性物质也会腐蚀碳钢及304材质等设备。今日我们来了解下,VOCs治理领域最为常见的腐蚀因子,Cl离子,它可能是废气中的酸性物质盐酸带来,也可能会因为焚烧的废气中含有二氯甲烷等物质经焚烧后释放出来,这些都是VOCs治理领域很常见的问题。

1、普及下常规不锈钢用于哪些氯离子环境

(1)T304不锈钢使用环境:氯离子含量为0-200mg/L

(2)T316不锈钢使用环境:氯离子含量为<1000mg/L

(3)T317不锈钢使用环境:氯离子含量为<5000mg/L

液压试验应符合下列规定:液压试验应使用洁净水。当对不锈钢、镍及镍合金管道,或对连有不锈钢、镍及镍合金管道或设备的管道进行试验时,水中氯离子含量不得超过25mg/L(25ppm)。

2、不锈钢、超级不锈钢和钛材所用氯离子环境

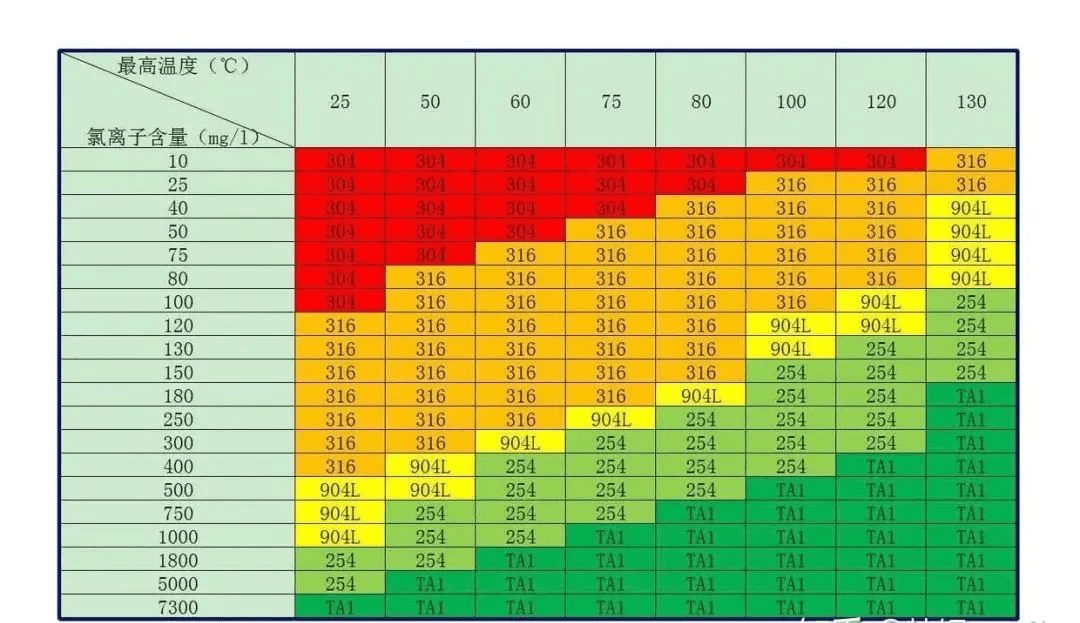

下图为不锈钢、超级不锈钢和钛材所用氯离子环境。

红色为低ppm和低温环境,选用常规不锈钢304,绿色高温和高ppm环境,先用纯钛TA1。

从图表可以看出,耐氯离子腐蚀有个简易的排列:

304<316L<904L<254SMO<纯钛

3、双相钢耐氯离子腐蚀怎么样?

有同学会问,双相钢耐氯离子腐蚀怎样?性能如何?

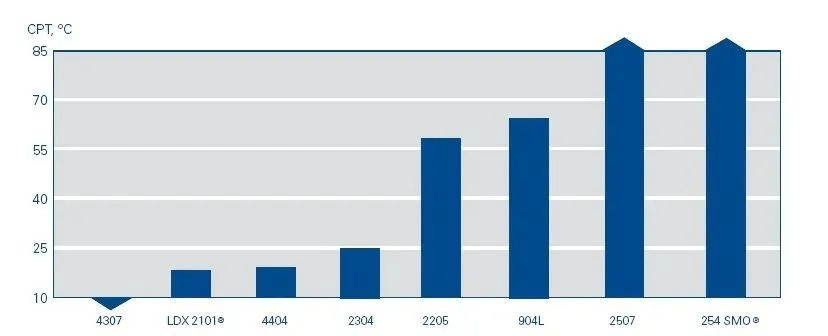

下图为PRE耐腐蚀当量值,耐点腐蚀指数 PRE(Pitting Resistance Equivalent)数值反映的是材料的耐氯离子点腐蚀倾向。

从下图可以看出,双相钢2101、2304、2205、2507四个牌号耐腐蚀倾向均大于普通316L,有些材料和超级不锈钢相当。

如2507耐点腐蚀就媲美254SMO,2205与904L的耐氯离子点腐蚀腐蚀性能相当。

代入上面第2部分,很清楚可以看到他们排在什么位置。

上面G150腐蚀试验是奥托昆普发明的电化学临界点蚀温度的标准试验方法,临界点腐蚀温度如上:可以看出,G150结果与PRE数值结果类同。

4、超级不锈钢254SMO与316L耐氯离子腐蚀

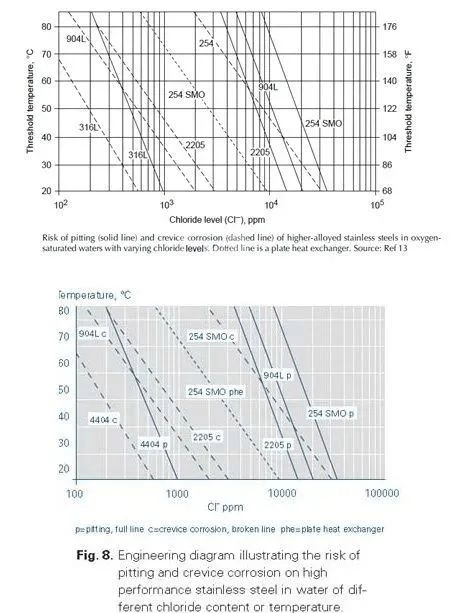

上面黑白图和蓝色图一样,是来自奥托昆普不同年份和版本的图示,可以看出:

316L耐氯离子点腐蚀性能远低于254SMO,耐缝隙腐蚀结果同样。

如60度温度时候,316L仅耐200ppm不到,904L耐8500ppm,254SMO耐15000ppm氯离子。

数值大家可以按图索骥。

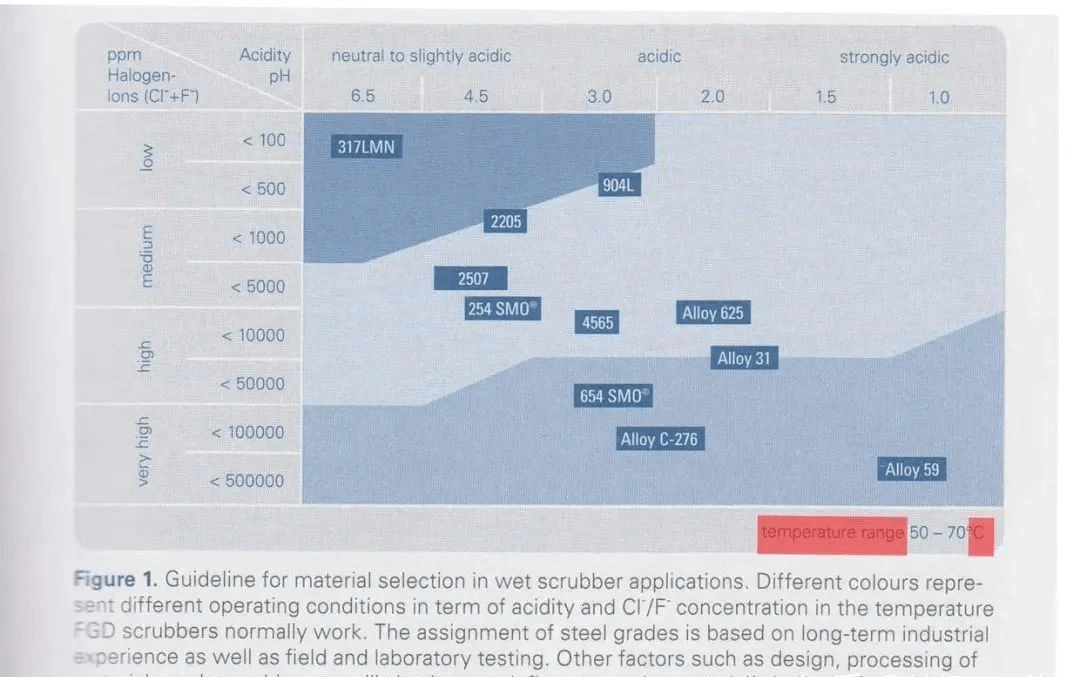

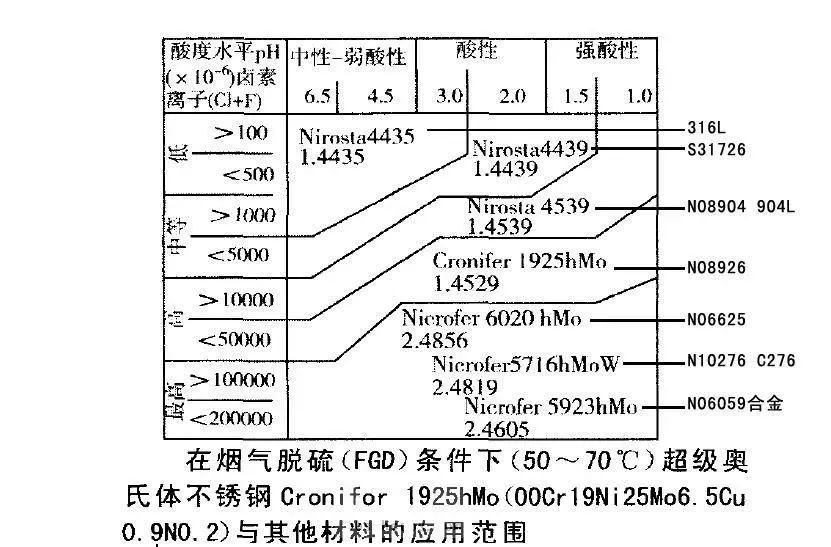

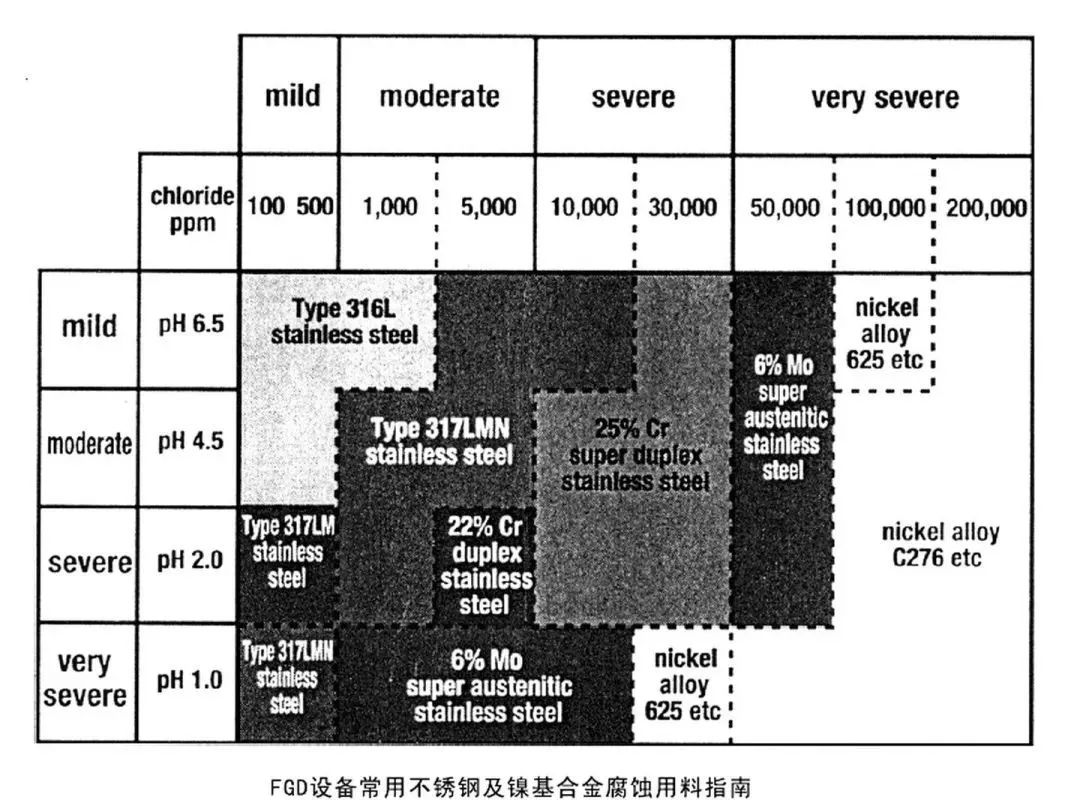

5、FGD脱硫氯离子+氟离子腐蚀选材(55~70度)

以上两图年代不同,结果类似,上图是奥托昆普结果,下图为德国VDM公司。

图示收集了从0~20万ppm氯离子+氟离子腐蚀工况(大部分是氯离子)的选材区间,是不可多得的氯离子选材参考。

下图更直观,50~70度温度下,按照酸碱性和氯离子浓度直接找到对应材料即可。

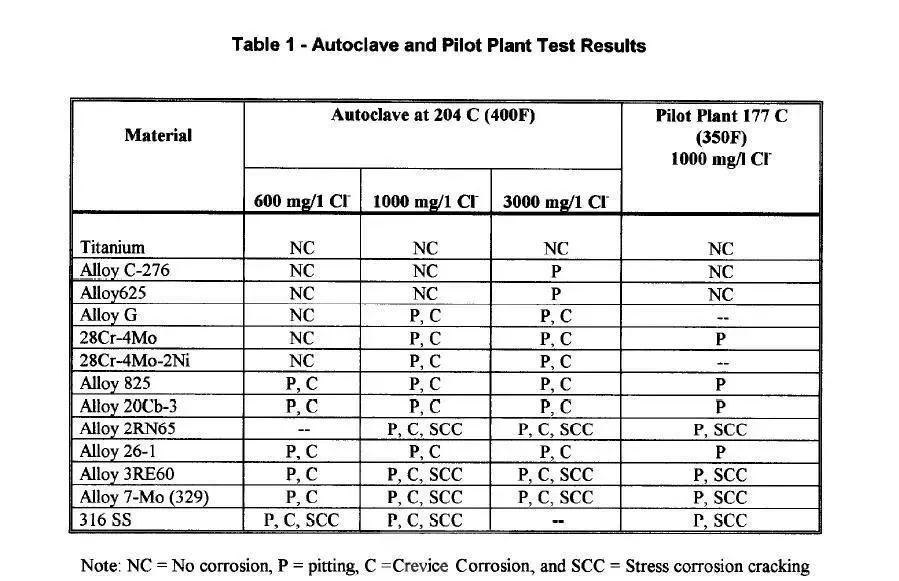

6、钛系列金属耐氯离子腐蚀如何?

在上图中,第一行是钛材,可以看出,当C276镍基合金在204度的温度、3000ppm高压釜下开始有点腐蚀时候,钛材还依然在战斗,没有任何腐蚀。

所以文末,小编来谈谈钛材在氯离子腐蚀上的应用。

众所周知,钛材对高氯离子的海水环境几乎是免疫的,基本没有腐蚀。

海水的盐度通常小于5%,根据长期的实验和实际使用,认为纯钛可以在120度以下的海水中安全使用,但温度再升高就有可能发生缝隙腐蚀,继续升高就有可能发生点蚀。

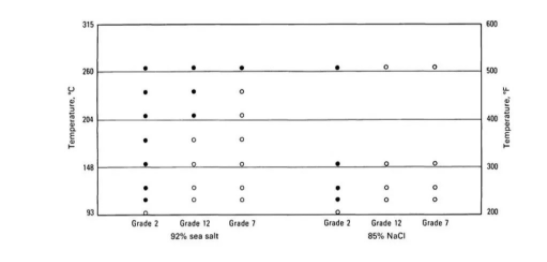

钛在不同浓度,PH值(3-9),温度的NaCl溶液中的使用范围见下图所述:

钛钯合金(Ti-0.2Pd,Grade 7)和钛镍钼合金(Ti-Grade-12),可以用到260度的高温加压海水中。

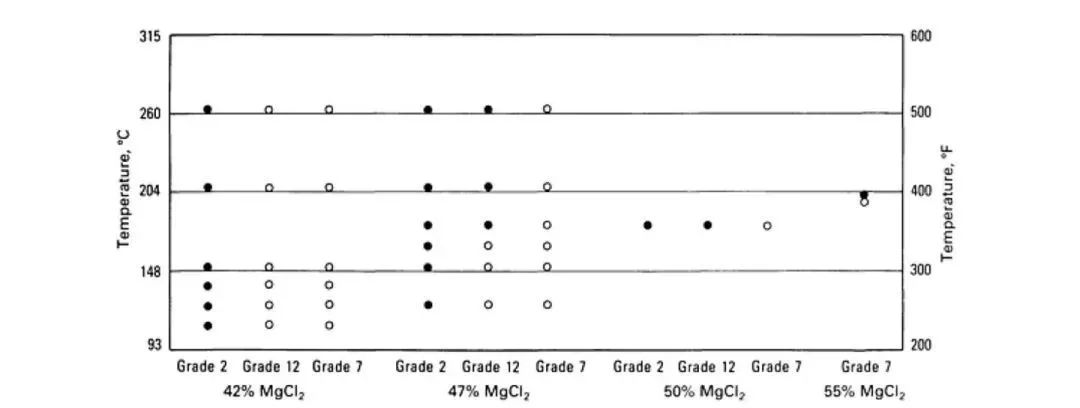

下面是纯钛,钛钯合金(Grade 7),钛镍钼合金(Grade 12)在不同浓度的氯化钠溶液,氯化镁溶液中的耐腐蚀结果。

可以看出,在该工况中,钛钯合金和钛镍钼合金耐氯离子的程度比纯钛高的多。

耐腐蚀度:Grade 7>Grade 12>纯钛(Grade 2)

注意:图中白色圆圈代表可以使用;黑色圆圈代表容易发生缝隙腐蚀或点蚀;白色三角形代表发生轻微的缝隙腐蚀,但是不影响使用。